¿La fábrica en casa?

Aunque todavía parece un asunto de la ciencia ficción, una tecnología incipiente y, por ahora, relativamente poco conocida, preanuncia que no está tan lejos el momento en el que el hogar pueda ser un lugar de producción de casi todo tipo de bienes.

El incesante abaratamiento de esta tecnología –que ocurre a una velocidad mayor que la que se dio para las computadoras personales– permite predecir que en la próxima década la impresora 3D estará tan presente en los hogares como lo está hoy la impresora convencional.

http://nexciencia.exactas.uba.ar/audio/Cobelli.mp3

Descargar archivo MP3 de Pablo Cobelli

Cuando Karl Marx y Friedrich Engels –en el Manifiesto del Partido Comunista de 1848– postularon que el camino hacia la revolución requiere poner los medios de producción en manos del proletariado, seguramente no podían imaginar que llegarían días en que una tecnología –que algunos ya tildan de revolucionaria– podría convertir a cada individuo en el dueño de una fábrica capaz de producir una innumerable diversidad de bienes.

Desde piezas componentes de algunos instrumentos musicales hasta partes del motor de un avión ya pueden fabricarse en casa mediante una impresora 3D. Y la mayoría de los pronósticos anticipan que, en relativamente poco tiempo, casi ninguna cosa –viva o inanimada– será imposible para esas máquinas de aspecto estrafalario que tienen el potencial de hacer realidad prácticamente cualquier objeto imaginable.

Además, el incesante abaratamiento de esta tecnología –que ocurre a una velocidad mayor que la que se dio para las computadoras personales– permite predecir que en la próxima década la impresora 3D estará tan presente en los hogares como lo está hoy la impresora convencional.

Si bien todavía su desarrollo es incipiente (tiene –apenas– poco más de veinte años de historia), la impresión 3D está madurando rápidamente merced al reciente vencimiento de algunas patentes clave. De hecho, casi a diario nos desayunamos con alguna noticia que da a conocer un nuevo desarrollo tecnológico o una aplicación novedosa de la impresión 3D.

Pastelería computada

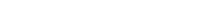

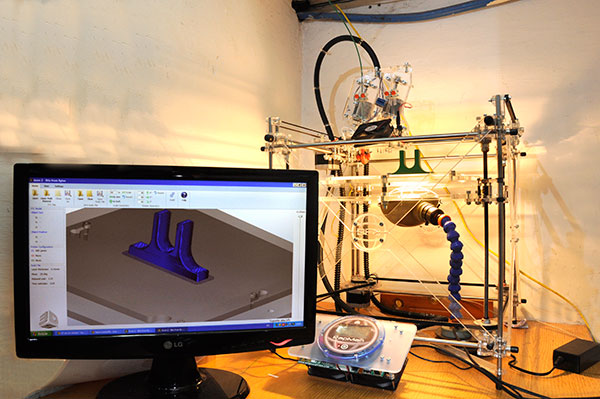

Al igual que para el caso de una impresora convencional, el proceso para imprimir en tres dimensiones utiliza una computadora y un software específico; pero en lugar de estampar tinta sobre una hoja plana, estos dispositivos construyen –capa por capa– objetos tridimensionales de una sola pieza, los cuales pueden ser útiles por sí mismos o como parte de una estructura más grande y compleja.

Las impresoras 3D más económicas y, por lo tanto, las más difundidas, utilizan una técnica denominada “modelado por deposición fundida” (FDM, por sus siglas en inglés) mediante la cual los objetos se fabrican utilizando algún material fundido –generalmente es un plástico, pero puede ser incluso chocolate–, que se va depositando sobre sí mismo dando forma al objeto deseado.

El plástico suele adquirirse en forma de hilo, en carretes, como una tanza, que se inserta en una boquilla de la impresora. Dicha boquilla se encuentra a una temperatura suficiente como para fundir el material y funciona como una manga pastelera que extruye el plástico fundido, a la vez que se mueve en las tres dimensiones del espacio siguiendo un patrón que está determinado por un plano tridimensional construido con un software de diseño.

“Cualquier programa de tipo CAD (NdR: diseño asistido por computadora) es capaz de exportar el plano que alguien construye a un formato que la impresora entiende”, señala Pablo Cobelli, investigador del CONICET y coordinador del Taller Mecánico del Departamento de Física de Exactas-UBA, que cuenta con una impresora 3D con la que se producen elementos de utilidad pedagógica y piezas de instrumental para los laboratorios de investigación.

El FDM está comprendido dentro de lo que se denomina procesos de fabricación “aditiva”, que pueden generar geometrías complejas a través de la adición sucesiva de capas muy finas (0,1 a 0,3 mm.) de material. Una vez extruido, dicho material debe solidificar lo suficientemente rápido como para posibilitar que una nueva capa se deposite sobre el objeto en construcción.

“Complementariamente, la impresora viene con un software propio que permite que el operador determine ciertas características del objeto a construir, como por ejemplo la dureza, la forma de las aristas o si será una pieza estanca, entre otras particularidades”, acota Cobelli.

En los últimos años, otra técnica de fabricación aditiva está ganando terreno: el sinterizado selectivo por láser (SLS, por sus siglas en inglés). “La sinterización es el tratamiento térmico de un polvo, que da como resultado un material compacto”, explica Cobelli.

En este caso, la impresora no tiene una boquilla extrusora sino un láser de alta potencia que, siguiendo las indicaciones de un plano, va barriendo un polvo depositado en un recipiente. El barrido se desarrolla capa por capa, penetrando el polvo y “derritiéndolo” localmente. Allí donde el láser “hace foco”, el polvo se funde y “adquiere cuerpo”. Finalizado el proceso, simplemente hay que dejar enfriar y sacudir la pieza obtenida para quitarle el polvo “sobrante”, el cual podrá ser utilizado en otra fabricación.

“Debido a que el haz del láser es mucho más fino que la boca del extrusor, este sistema permite que las capas tengan un espesor de 28 micrones (0,028 mm.), lo cual mejora sensiblemente la calidad del producto”, comenta Cobelli.

Además de diferentes clases de polímeros plásticos, hoy el mercado ofrece distintos tipos de polvos metálicos, lo que amplía las posibilidades de esta tecnología.

Pero el proceso de fabricación aditiva es, todavía, relativamente lento. Construir un objeto de pocos centímetros, capa por capa, puede llevar muchas horas. Esto resulta en que, hasta el momento, la impresión 3D solo sea útil para la producción de piezas únicas, o de prototipos que luego la industria tradicional podrá fabricar en serie.

No obstante, la historia puede estar cambiando. Porque un artículo publicado recientemente en la prestigiosa revista científica Science da cuenta de un nuevo método denominado CLIP (Interfaz de Producción Líquida Continua, por sus siglas en inglés) que, mediante la combinación de resinas líquidas, luz ultravioleta y oxígeno, logra obtener objetos hasta cien veces más rápido y con una calidad comparable a la de las técnicas preexistentes.

Comunidad 3D

Las nuevas tecnologías de impresión 3D se potencian diariamente a través del llamado movimiento de código abierto, que hace públicas las especificaciones tanto del software como del hardware que son necesarios para construir, mejorar y/o hacer funcionar estos dispositivos.

De la misma manera, existen sitios que promueven el intercambio libre a través de Internet de archivos digitales de una infinita variedad de planos. Algunos de los más populares son thingiverse.com y grabcad.com.

Incluso, para reducir costos de logística, algunas empresas están permitiendo que sus clientes accedan a los planos 3D de los repuestos de sus productos mediante la Web.

También, el desarrollo de los escáners 3D –dispositivos que, a partir del análisis de un objeto, pueden generar un archivo digital de un plano tridimensional de ese objeto– posibilitó la fabricación de piezas ya existentes sin tener necesidad de volver a diseñarlas con un software CAD.

Entretanto, la comunidad RepRap (reprap.org) encabeza un proyecto que promueve la creación de una impresora 3D de bajo costo, y capaz de replicarse a sí misma casi por entero. Como muchas de sus partes están hechas de plástico y RepRap imprime esas partes, podría, en principio, auto-replicarse. La iniciativa, empezada en 2004 en Inglaterra por Adrian Bowyer, y hoy extendida por todo el mundo, propone que si alguien tiene una RepRap, “puede imprimir una para un amigo”.

Con la idea de “menos fábricas, menos necesidad de transporte de bienes, menos necesidad de dinero, más autonomía y más desarrollos tecnológicos locales”, RepRap posee una licencia GNU, que permite copiar, distribuir y mejorar sus diseños y código fuente.

Revolución artificial

“La impresión 3D permite construir objetos que no se pueden fabricar en un taller”, revela Cobelli. “Por ejemplo, en una sola operación puede hacerse una cadena con los eslabones ya unidos o, también, una caja herméticamente cerrada con otro objeto encerrado en su interior”.

Las innumerables aplicaciones alcanzadas hasta el momento por esta tecnología recorren todos los campos: prótesis médicas, joyas, productos comestibles, instrumentos musicales, armas de fuego, son algunos de muchos ejemplos. Desde hace pocos meses, mediante planos enviados por correo electrónico desde la Tierra, una impresora 3D fabrica herramientas y repuestos en la estación espacial que orbita nuestro planeta. En febrero de este año, el español Museo del Prado inauguró una muestra de pintura para invidentes con varios cuadros famosos impresos en 3D.

Una limitante de esta tecnología para el caso de los equipos de uso masivo es el espacio relativamente reducido de impresión del que se dispone (generalmente 20x20x20cm). No obstante, puede fabricarse un objeto de mayor tamaño a partir del ensamble de partes más pequeñas. La impresora 3D más grande del mundo hasta el momento –fabricada en China– permite un volumen de impresión de 12x12x12 metros.

Según Cobelli, esta tecnología “está cambiando el rol del tornero mecánico para transformarlo en un asesor calificado”.

Bandoneones para todos y todas

“Cada vez es más difícil conseguir un bandoneón para comenzar a estudiar, porque hace setenta años que dejaron de fabricarse a gran escala y muy pocos lutieres los construyen actualmente”, informa Julio Coviello, bandoneonista, compositor y arreglador de la Orquesta Típica Fernández Fierro, y asesor para el desarrollo de “Pichuco”, un prototipo de bandoneón creado por la carrera de Diseño Industrial de la Universidad Nacional de Lanús, con piezas impresas en 3D.

“Cada vez es más difícil conseguir un bandoneón para comenzar a estudiar, porque hace setenta años que dejaron de fabricarse a gran escala y muy pocos lutieres los construyen actualmente”, informa Julio Coviello, bandoneonista, compositor y arreglador de la Orquesta Típica Fernández Fierro, y asesor para el desarrollo de “Pichuco”, un prototipo de bandoneón creado por la carrera de Diseño Industrial de la Universidad Nacional de Lanús, con piezas impresas en 3D.

Según Coviello, “la meta que se puso el Proyecto es ambiciosa: que llegue un Pichuco a cada escuela para que cualquier alumno tenga acceso a un bandoneón”.